Seramik Matriks Kompozit Rulmanlar, Pompaları Zorlu Çalışma Koşullarından Korur

Pompa duruş süresinin en aza indirilmesi, doğrudan sonucu etkiler. Petrokimya ve enerji endüstrilerinde yaygın olarak kullanılan sızdırmaz manyetik tahrikli ve kutulu motorlu pompalar, daha geleneksel sızdırmaz pompalara kıyasla güvenilirliği artırır ve emisyonları ve sızıntıları azaltır. Contasız ve sızdırmaz pompalar arasındaki seçim genellikle hem zamandan hem de paradan tasarruf sağlar. Doğru seçimi yapmak, operasyonların genel sağlığını ve güvenilirliğini de etkileyebilir.

Rulman Malzemesi Sınırlamaları

Contasız pompalar, tipik olarak karbon grafit veya sinterlenmiş silisyum karbürden (SiC) işlenmiş kovanlı yataklar kullanır. Bu malzemelerin sertliği, agrega katı ortamının pompalanması sırasında aşınmaya dayanmalarını sağlar. Bununla birlikte, karbon grafitin sınırlı kuru çalışma performansı, kullanımını minimum yük ve sabit yağlamalı sistemlere bırakır.

SiC rulmanlar mükemmel tribolojik performansa, aşınma direncine ve kimyasal dirence sahiptir ancak katastrofik kırılgan kırılmalardan zarar görebilir.

Rulmanlar, pompanın bozuk olduğu durumlarda karşılaşılan şokları ve titreşimleri absorbe etmekte güçlük çekerler. Hem karbon grafit hem de SiC, termal ve mekanik şoka karşı savunmasızdır, bu da kırılmaya ve nihayetinde rulman arızasına yol açar.

Karbon grafit ve SiC yatakları, kararlı durumdaki pompa çalışma koşulları sırasında iyi çalışır ancak mütevazı pompa bozulma koşullarında feci arızalara eğilimlidir. Olağanüstü bir rulman arızası sırasında, yüksek sertlikte seramik parçaları pompanın tamamen arızalanmasına neden olabilir. Başarısızlık, önemli aksama süresine ve mali yüke neden olur.

Yüksek Performanslı Seramik Bileşik

Monolitik yatak malzemelerinin eksikliklerini gidermek için bir seramik matris kompozit (CMC) geliştirildi. Yüksek performanslı bileşik, monolitik SiC seramiklere kıyasla benzer korozyon koruması ve aşınma özelliklerine sahip olacak şekilde tasarlanmıştır. Kompozit, daha yüksek kırılma direnci, ayarlanabilir yüzey sertliği ve termal ve elektriksel iletkenlik kontrolü sergiledi.

CMC, ya silikon oksikarbid ya da silikon karbür matrisli fiber takviyeli bir malzemeden oluşur. Yüzey, yığın ve tribolojik özellikler, dolgu maddeleri ve fiber yüzey işlemleri yoluyla ayarlanabilir ve mühendislik malzemesi belirli uygulamalara uyarlanabilir. Örneğin, kompozitin düşük termal genleşme katsayısı, yığın kristalliğini, dahili fiber tipini ve fiber mimarisini değiştirerek kontrol edilebilir. Bir rulman uygulamasında, modifiye edilmiş mühendislik malzemesi, paslanmaz çelik millerle doğrudan temas halinde kullanılabilir ve bu da, sıkı geçme oluşturmak için metalik tolerans halkalarına olan ihtiyacı azaltır.

Teksas, Pasadena'daki JX Nippon Chemical Texas Inc.'deki mühendisler, karbon fiber ile güçlendirilmiş CMC rulmanları üzerinde test yapmak için sağlayıcılarla birlikte çalıştı. Şirket, OEM monolitik karbon grafit rulmanlarının düzenli olarak değiştirilmesinden kaynaklanan arıza süresini azaltmak istedi. Kavitasyon ve/veya kuru çalışma koşulları sırasındaki titreşim kırılmaları nedeniyle rulmanlar düzenli olarak arızalandı.

JX Nippon'un mühendisleri, CMC'nin termal ve mekanik kırılma dirençlerinin, pompanın bozulduğu koşullar sırasında rulman esnekliğini artıracağına inanıyordu.

Dört Aşamalı Test

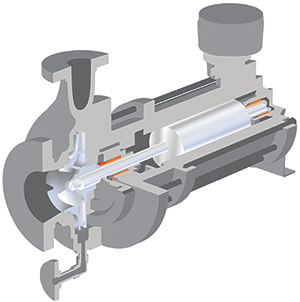

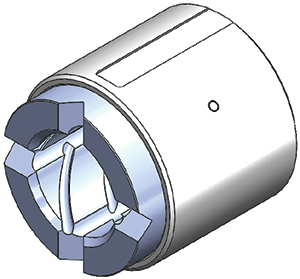

Test ekipmanı olarak Stellite 1 kaplı döner şaftlı dahili sirkülasyonlu Teikoku USA Inc. G-362 konserve motorlu pompa kullanıldı (bkz. Şekil 1). İşlem sıvısı, 3.0 santipoise (cP) viskoziteye ve inç kare başına 100 pound (psig) boşaltma basıncına sahip bir ortam aromatik hidrokarbonuydu. Testin CMC yatak tertibatları, imalat çizimine göre sağlandı ve bir çelik taşıyıcı içinde ısıyla preslenmiş ve pimlenmiş işlenmiş bir CMC çekirdeğinden oluşuyordu (bkz. Şekil 2).

Şekil 1. Turuncu renkli seramik matris kompozit yataklara sahip kutulu motorlu pompa

Şekil 2. Seramik matrisli kompozit yatak ve pimli çelik taşıyıcı tertibatı

Hem ön hem de arka konum taşıyıcı grupları olarak tanımlanan CMC yatak takımı dört aşamada aşağıdaki teste tabi tutulmuştur. İlk aşama, herhangi bir acil sorunun ortaya çıkmamasını sağlamak için pompayı altı saat boyunca CMC yataklarıyla çalıştırdı. İkinci aşama, pompayı 30 gün boyunca normal çalışma koşulları altında çalıştırdı. Pompanın haftada en az 40 saat çalışmasını sağlamak için proses sıvısı yeniden sirküle edildi. Pompa, 30 günlük testten sonra demonte edildi, incelendi, ölçüldü ve ardından yeniden oluşturuldu. Toplam pompa çalışma süresi 171,75 saattir.

Üçüncü aşamada, pompa her biri beş dakikalık sekiz döngü için kontrollü kavitasyona tabi tutulmuştur. Kavitasyon döngüleri, hem emme hem de tahliyeden yaklaşık 5 fit uzaktaki hat içi valfler tarafından kontrol edildi ve indüklendi. Pompa kavitasyonu orta düzeyde indüklendi ve ardından arttı. Pompa, demonte edildi, incelendi, ölçüldü ve kavitasyon testinden sonra yeniden yapıldı.

Dördüncü ve son aşamada, pompa başlangıçta kısa bir süre için kuru çalıştırıldı. Ardından pompa normal çalışma koşulları altında çalıştırıldı ve ardından proses sıvısı pompadan dışarı üflendi. Proses sıvısı, yatakları doldurmadan ıslatır. Kuru çalışmadan sonra, pompa astarlandı ve termal şok koşullarını simüle eden normal çalışma koşullarına geri getirildi. Kuru koşu yaklaşık sekiz dakika sürdü; stabilizasyon yaklaşık 14 dakika sürmüştür.

Kısa kuru koşuyu daha uzun bir kuru koşu izledi. Pompa normal çalışma koşullarına getirildi ve emme hattı tamamen kapatıldı. Kuru çalıştırmadan sonra, emme valfi açıldı ve pompa, termal şoku simüle etmek için normal çalışma koşullarına geri getirildi. Daha sonra pompa, uzun kuru çalışma testinden sonra demonte edildi, incelendi, ölçüldü ve yeniden oluşturuldu. Kuru çalışma yaklaşık 21 dakika sürmüştür; stabilizasyon yaklaşık beş saniye sürdü.

Kavitasyon ve Kuru Çalıştırma Yetenekleri

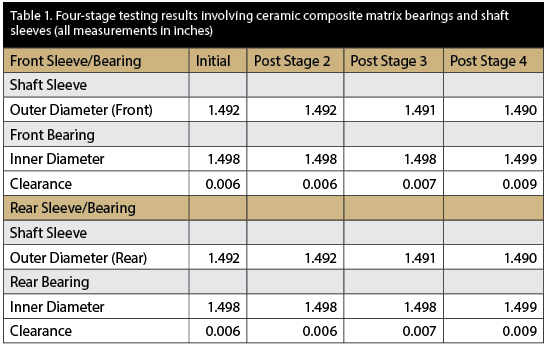

Tablo 1, dört aşamalı testin sonuçlarını göstermektedir. Testin ilk iki aşaması, CMC rulmanlarının normal çalışma koşulları altında işlevsel olarak performans göstermesini sağladı. 30 günlük testten sonra, çelik taşıyıcı dış çapında veya CMC iç çapında, OEM rulmanına kıyasla ve performans beklentileri doğrultusunda belirgin bir aşınma olmadı.

Tablo 1. Seramik kompozit matris yatakları ve mil kovanlarını içeren dört aşamalı test sonuçları (tüm ölçümler inç olarak)

Üçüncü aşama, OEM rulmanları için bilinen bir arıza noktası olan CMC rulmanları üzerindeki tekrarlanan kavitasyonun etkilerini izledi. Ön ve arka çelik taşıyıcı 0,001 inç aşınmış olsa da, hiçbir CMC rulmanı ölçülebilir bir aşınma veya yapısal dengesizlik göstermedi. Bu sonuçlar, yalnızca 0,001 inçlik bir büyüme gösteren boşluk ölçümü ile uyumluydu.

Dördüncü aşama, uzun süreli kuru çalışma koşullarının CMC rulmanlarının performansı üzerindeki etkilerini izledi.

Çelik taşıyıcı ve her bir CMC yatağı test sırasında ek bir 0.001 inç daha aşınırken, yataklar yapısal olarak sağlam kaldı ve kuru çalışma koşullarında çalışmaya devam etti.

Resim 1. Dört aşamalı test ve pompa sökme işleminden sonra yapısal olarak sağlam seramik matris kompozit yatak

Pompanın sökülmesinden sonra yatakların incelenmesi, her iki yatağın da hiçbir kırılma veya termal şok hasarı olmaksızın tamamen sağlam olduğunu ortaya çıkardı (bkz. Resim 1). OEM karbon grafit rulmanlar, benzer testler sırasında feci şekilde arızalanır.

Çözüm

CMC'ler, yüksek performanslı rulman uygulamalarıyla ilgili birçok sorunu çözer.

Test sırasında, CMC rulmanları mükemmel aşınma özellikleri sergiledi. Pompa kavitasyonu sırasında iyi performans gösterdiler ve herhangi bir kırılma hasarı yaşamadılar.

CMC rulmanları mükemmel termal şok direnci gösterdi. Uzun süreli kuru çalışma sırasındaki yüksek sıcaklıklar, ortam proses sıvısında hızla soğuyan yatakta herhangi bir hasara neden olmadı. CMC yatakları ve dönen şaft, dört aşamalı testten sonra orijinal 0,006 inç açıklığa kıyasla 0,003 inçlik minimum bir artırılmış boşluk yaşadı.

Nispeten, orijinal karbon grafit yataklar, kavitasyon titreşimlerinden ve kuru çalışma termal şokundan kırılmanın ardından feci şekilde başarısız oldu.

Testten sonra, JX Nippon Chemical Texas Inc. tesisindeki dört kutulu motorlu pompaya CMC rulmanları yerleştirildi. Rulmanlar iki yıldan fazla bir süredir sorunsuz çalışmaktadır. Tarihsel olarak, OEM karbon grafit rulmanlar, ağır hizmet görevlerinde arızalandıktan sonra her üç ila beş ayda bir değiştirilir. CMC rulmanlarının performans ömrü, karbon grafit rulmanlara kıyasla beş ila sekiz kat arttı.