İzosiyanatlar için Contasız Eksantrik Pompalar

3 Aralık 1984'ün erken saatlerinde su, 42 ton metil izosiyanat (MIC) içeren bir tanka girdi. Ortaya çıkan ekzotermik reaksiyon, tankın içindeki sıcaklığı 200°C'nin (392 F) üstüne çıkardı ve atmosfer basıncını önemli ölçüde yükseltti.

Sonuç olarak, yaklaşık 30 metrik ton MIC, bir saatten daha kısa bir sürede tanktan atmosfere kaçtı. Gazlar, Hindistan'ın Bhopal şehri üzerinde güneydoğudan esen rüzgarlarla savruldu ve ardından gelen kaos, tarihin en büyük endüstriyel felaketiyle sonuçlandı.

Hindistan, Madhya Pradesh, Bhopal'daki Union Carbide India Limited (UCIL) tesisinde ortaya çıkan Bhopal gaz trajedisinin, sızıntıdan sonraki haftalar içinde 3.000 ölümden sorumlu olduğu bildirildi. O zamandan beri 8.000 kişi daha gazla ilgili hastalıklardan öldü. 2006 tarihli bir hükümet yeminli beyanı, zehirli maddenin yarım milyondan fazla yaralanmaya neden olduğunu tahmin ediyor.

Teoriler, suyun ilk olarak tanka nasıl girdiğine göre değişir. Bazıları, hoşnutsuz bir işçinin sabotaj eylemi olarak doğrudan tanka su soktuğuna inanıyor. Diğerleri yönetim ihmalinden bahsediyor. Bir şey inkar edilemez - Bhopal gaz trajedisi, izosiyanatların uygun şekilde kullanılmadığı ve kontrol altına alınmadığı takdirde yıkıcı gücünü gösterdi.

izosiyanatlar

İzosiyanatlar, oldukça reaktif, düşük moleküler ağırlıklı kimyasallardan oluşan bir ailedir. Metil izosiyanat monofonksiyonel bir izosiyanat iken en yaygın kullanılan bileşikler diizosiyanatlar ve poliizosiyanatlardır. Diizosiyanatlar iki izosiyanat grubu içerirken poliizosiyanatlar genellikle diizosiyanatlardan türetilir ve birkaç izosiyanat grubu içerebilir. En yaygın olarak kullanılan diizosiyanatlar arasında MDI olarak bilinen metilenbis (fenil izosiyanat) ve toluen diizosiyanat (TDI) bulunur.

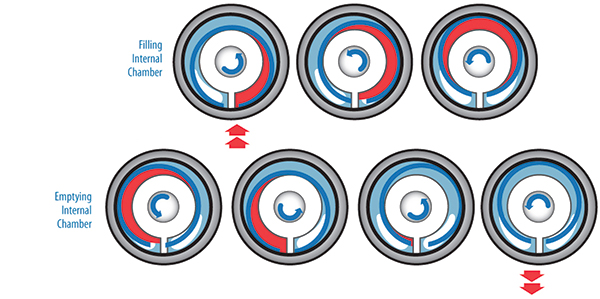

Eksantrik diskli pompalar, bir eksantrik mil üzerine monte edilmiş bir silindir ve pompa elemanından oluşur. Eksantrik mil döndürüldükçe, pompalama elemanı silindir içinde, emme ağzında boyutu artan ve sıvıyı pompalama odasına çeken hazneler oluşturur. Akışkan, pompalama odası boyutunun küçüldüğü tahliye portuna taşınır. Bu eylem, sıvıyı tahliye borularına sıkıştırır.

MDI ve TDI, esnek ve sert köpüklerin, elyafların, elastomerlerin ve boyalar ve vernikler gibi kaplamaların imalatı dahil olmak üzere poliüretan endüstrisinde sıklıkla kullanılır. İzosiyanatlar otomobil endüstrisinde, oto kaporta tamirinde ve bina yalıtım malzemelerinde daha sık kullanılmaktadır.

İzosiyanat içeren püskürtmeli poliüretan ürünler, kamyon kasaları, römorklar, tekneler, temeller ve güverteler için koruyucu kaplamalar dahil olmak üzere çimento, ahşap, cam elyafı, çelik ve alüminyumu korumak için çok çeşitli perakende, ticari ve endüstriyel kullanımlar için geliştirilmiştir.

İzosiyanatlar, diğer kaplamalardan farklı bir çapraz bağlama mekanizması (kimyasal bağlar) sağladıkları için boyalarda kullanılmaktadır. Sonuç olarak izosiyanatlar, olağanüstü estetik özelliklere sahip daha dayanıklı kaplamalar oluşturmaya yardımcı olur. Bu kaplamalar, düşük sıcaklıklarda hızla kürlenen filmler sağlar. Ayrıca mükemmel uygulama özelliklerine sahiptirler, pürüzsüz filmler ve çok parlak kaplamalar üretirler.

İzosiyanatlara aşırı maruz kalma riski çeşitli kısa ve uzun vadeli sağlık sorunlarına yol açabileceğinden, tedarik zinciri boyunca uygun şekilde kullanılmalıdır.

Maruz Kalma Riski ve Sonuçları

İzosiyanatlar, gözlerin ve mide-bağırsak yollarının mukoza zarları için güçlü tahriş edici maddelerdir. Doğrudan cilt teması da gözle görülür iltihaplanmaya neden olabilir. İzosiyanatlar, çalışanları duyarlı hale getirerek, tekrar maruz kalmaları halinde onları şiddetli astım ataklarına maruz bırakabilir.

İzosiyanatlara en yaygın mesleki maruziyet buhar veya aerosolün solunmasıdır, ancak sıvı izosiyanatların kullanımı sırasında cilt teması yoluyla maruziyet meydana gelebilir. Maruziyet tipik olarak izosiyanatların üretimi ve kullanımı sırasında, özellikle poliüretan köpük endüstrisindeki üretim prosesi sırasında meydana gelir. Bu, izosiyanatların pompalanmasını içerir.

İzosiyanatlar toksik ve kirleticidir, ancak yanıcı da olabilirler. Yanabilirlikleri düşük olsa da, belirli konsantrasyonları, aynı sahada patlayıcı buharların veya diğer yanıcı sıvıların bulunması, Bhopal trajedisinde olduğu gibi, işçiler ve toplum için tehlikeli bir ortam oluşturabilir.

İzosiyanatları güvenli bir şekilde aktarmak ve içermek için operatörler doğru pompalama çözümünü seçmelidir.

Eşsiz özellikleri göz önüne alındığında, izosiyanatlar, ürünü nazikçe tutan (düşük kesme), güçlü emiş kapasitesine sahip ve az bakım gerektiren, aşınmayı dengeleyen bir tasarım sunan bir pompa gerektirir. İzosiyanatları aktarmak için farklı teknolojiler kullanılabilir ancak tüm bu kriterleri karşılayan en güvenli ve en verimli çözüm eksantrik diskli pompadır.

Eksantrik Diskli Pompaların Avantajları

Eksantrik disk teknolojisi, MDI'yi işlemek için yaygın olarak kullanılan manyetik tahrikli dişli pompalar da dahil olmak üzere diğer pompalardan daha az risk ve daha fazla verimlilik sağlar. Dişli yerine eksantrik disk kullanmanın avantajları tasarımı, güçlü emiş gücü, düşük kesme ve aşınma kompanzasyonudur.

Tasarım

Eksantrik diskli pompalar, sabit bir silindir ve hareketli diskten oluşur. Disk, diski tutan bir körük ucunun içine yerleştirilmiş bir eksantrik mil tarafından hareket ettirilir. Eksantrik mil döndürüldükçe, disk silindir içinde hazneler oluşturur, emme ağzında artar ve boşaltma ağzında azalır. Çalışma sırasında, tahliye basıncı kendisini eksantrik diske karşı uygulayarak kaymasını önler. Disk ve silindir arasındaki düşük kayma, eksantrik diskli pompalara, dişli pompalara göre önemli bir avantaj olan ürün hatlarını soyma veya temizleme becerisi kazandırır.

İzosiyanatlar doğası gereği zehirlidir, bu nedenle sızıntıları ortadan kaldırmak ve maksimum ürün muhafazası sağlamak için contasız pompalar gerektirirler. Eksantrik diskli pompalar ve manyetik tahrikli pompalar contasızdır. Mag-drive dişli pompalar, salmastra veya mekanik salmastralar yerine statik bir salmastra oluşturmak için manyetik bir kaplin kullanır. Eksantrik disk pompalarda, arızaya yol açabilecek olası bir sızıntı noktasını ortadan kaldıran manyetik kaplinler, salmastra veya mekanik contalar yoktur.

Güçlü Emiş

MDI'yi yüklerken veya boşaltırken, hatları temizleyebilen bir pompaya sahip olmak önemlidir. Eksantrik diskli pompaların güçlü emiş gücü, aktarım sonunda hortum bağlantısı kesilmeden önce hortumlar ve borular boşaltıldığı için yükleme ve boşaltmayı çok daha güvenli ve temiz hale getirir. Eksantrik diskli pompalar ayrıca düşük hızlarda üstün emiş özelliğine sahiptir ve herhangi bir bakım öncesinde borularda minimum ürün kalmasını sağlar.

Düşük Kesme

İzosiyanatlar dilatan sıvılardır, yani yüksek kesme ve ajitasyona maruz kaldıklarında viskoziteleri artma eğilimi gösterir. Dişli pompalar kendi başlarına eksantrik diskli pompalardan daha fazla sıvı keser, bu da aşırı ısınmaya ve tıkanmalara neden olabilir. Sonuç, pompa arızası ve arıza süresidir. Bu sorun dişli pompalarda daha yaygındır, ancak düşük kesme hızları ve daha fazla enerji tüketimi nedeniyle eksantrik diskli pompalarda olmaz.

Aşınma Tazminatı

Çoğu pozitif deplasmanlı pompanın aşınma dengeleme sistemleri yoktur, bu da normal pompa aşınmasının ilerleyici akış hızı kayıplarına yol açacağı anlamına gelir. Operatörler, pompayı hızlandırarak aşınmayı telafi etmeye çalışabilirler, ancak bu, pompanın daha hızlı çalıştırılması gibi tehlikeli bir döngü başlatacak ve pompanın daha hızlı aşınmasına ve daha fazla enerji tüketmesine neden olacaktır.

Eksantrik diskli pompaların benzersiz tasarımı, pompalara zaman içinde tutarlı akış hızlarını koruma yeteneği vererek, mekanik aşınmayı kendi kendine telafi etmelerine olanak tanır. Eksantrik diskli pompalar, dişli pompalar kadar çabuk aşınmazlar. Bir dişli pompa ilk açıldığında dişliler aşınmaya başlar, bu da sıvı yolunda daha geniş boşluklar ve daha az tutarlı akış hızları ve ürün muhafazası oluşturur. Eksantrik diskli pompalar, aşınmaya rağmen ve hız artışına gerek kalmadan çalışmaya devam eden toplam aşınma dengeleme sistemine sahiptir.

Çözüm

Bhopal felaketi, izosiyanatların işlenmesiyle ilgili tehlikeleri gösterdi. Günümüz üretim ortamında, özellikle poliüretan endüstrisinde, izosiyanatlar üretim sürecindeki en önemli bileşiklerden biridir. İzosiyanatların işlenmesiyle ilgili birçok kısa ve uzun vadeli risk söz konusudur. Bu nedenle operatörler, yalnızca eksantrik disk pompalarının sağlayabileceği gönül rahatlığına ihtiyaç duyar. Eksantrik diskli pompalar az bakım gerektirir ve bu tehlikeli kimyasalla çalışırken zorunlu olan üstün aşınma telafisi, güçlü emiş ve düşük kesme sağlar.