Santrifüj Pompa Performans Testi için Son Kullanıcı Kontrol Listesi

Bir pompa ister yeni, kullanılmış ve yakın zamanda değiştirilmiş olsun, isterse kritik bir servis göreviyle yeni yenilenmiş olsun, son kullanıcılar pompa performansını garanti etmek için rutin olarak hidrolik performans kabul testleri uygular. Performans testi karmaşık olabilir ve çok sayıda değişkeni hesaba katmalıdır.

Test döngüsü tasarımları hem sistem tasarımında hem de enstrümantasyon seçiminde farklılık gösterebilir. Resim 1, büyük, yüksek kapasiteli dikey pompaları test etmek için kullanılan bir açık ocak, dikey test döngüsü örneğini göstermektedir; ancak test döngüsü tasarımları endüstride büyük farklılıklar gösterir.

Pompa uygulamaları, akış, basma yüksekliği, verimlilik, fren beygir gücü (BHP) ve gereken net pozitif emme yüksekliği (NPSHR) için çok çeşitli tolerans gerekliliklerini temsil edebilir. Bu nedenlerle, pompa endüstrisi, santrifüj pompaları test etme metodolojisini detaylandırmak ve bir pompanın performans özelliklerini karşılayıp karşılamadığını belirlemek için kullanılan test standartlarını benimsemiştir.

Resim 1. Büyük, yüksek kapasiteli dikey pompaları test etmek için kullanılan bir açık ocak, dikey test döngüsü örneği (Resimler ve grafikler Rotating Equipment Repair Inc.'in izniyle)

Son kullanıcı, kabul derecesi ile birlikte test standardının, spesifik pompalama sistemi gereksinimlerine dayalı olarak tedarik sözleşmesinde başından itibaren uygun şekilde belirtildiğinden emin olmalıdır.

Amerikan Makine Mühendisleri Derneği (ASME) ve Amerikan Petrol Enstitüsü (API) spesifikasyonları eşdeğer sonuçlarla kullanılabilmesine rağmen, aşağıdaki kontrol listesi esas olarak Hidrolik Enstitüsü (HI) 14.6-2016'ya göre yapılan testlere dayanmaktadır.

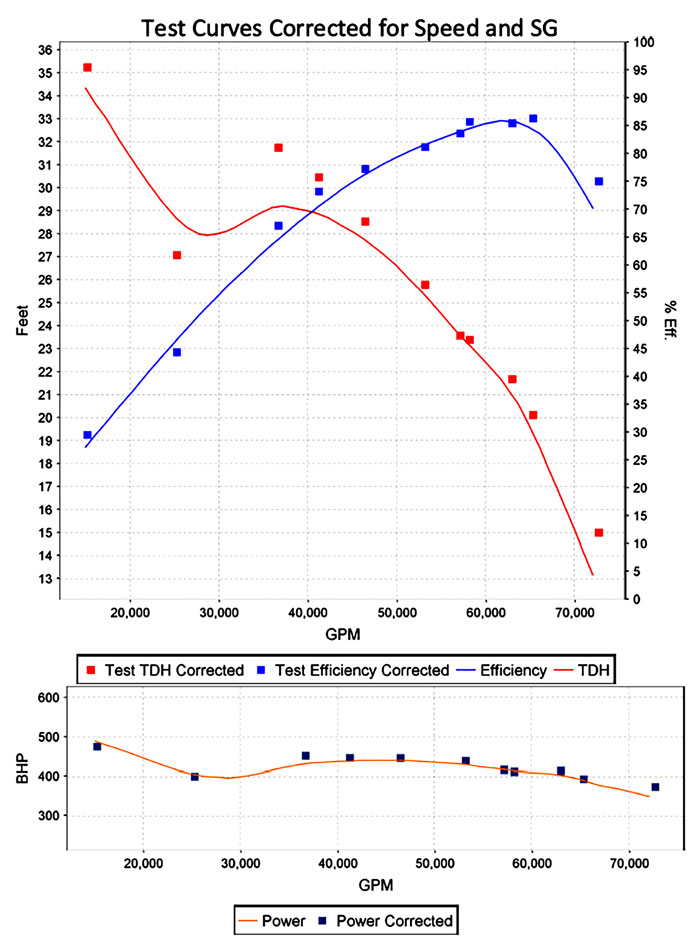

Şekil 1. Bu grafik, dikey tek kademeli bir pompa için düzeltilmiş test eğrilerini gösterir.

Son kullanıcılar, kabul testinin tanıklı mı yoksa tanıksız mı olmasını istediklerini de satın alma sözleşmesinde belirtmelidir. Tanıklı testler genellikle artan bir maliyetle gelir; ancak bu uygulama, alıcının test ve veri toplama sırasında hazır bulunmasına izin vererek testin bütünlüğünü sağlar. Birçok modern test tesisi, web kameraları ve ekran paylaşımı yoluyla uzaktan şahitlik etme imkanı sunar. Bu, tanıklı bir testin hedefine ulaşırken alıcı için seyahat masraflarını ortadan kaldırır.

Yerinde tanıklı testler için, aşağıdaki kontrol listesi, doğru ve başarılı bir süreç sağlamak için son kullanıcıya yardımcı bir kılavuz sunacaktır.

Testten önce

❑ Kafa okumalarında gerekli yükseklik düzeltmelerinin yapılacağını doğrulayın. Basınç göstergeleri tam olarak emme ve basma merkez hatlarına yerleştirilmedikçe, pompa merkez hattı yüksekliği ile ölçüm yüksekliği arasındaki farkı hesaba katmak için bir basma yüksekliği düzeltmesi yapılmalıdır.

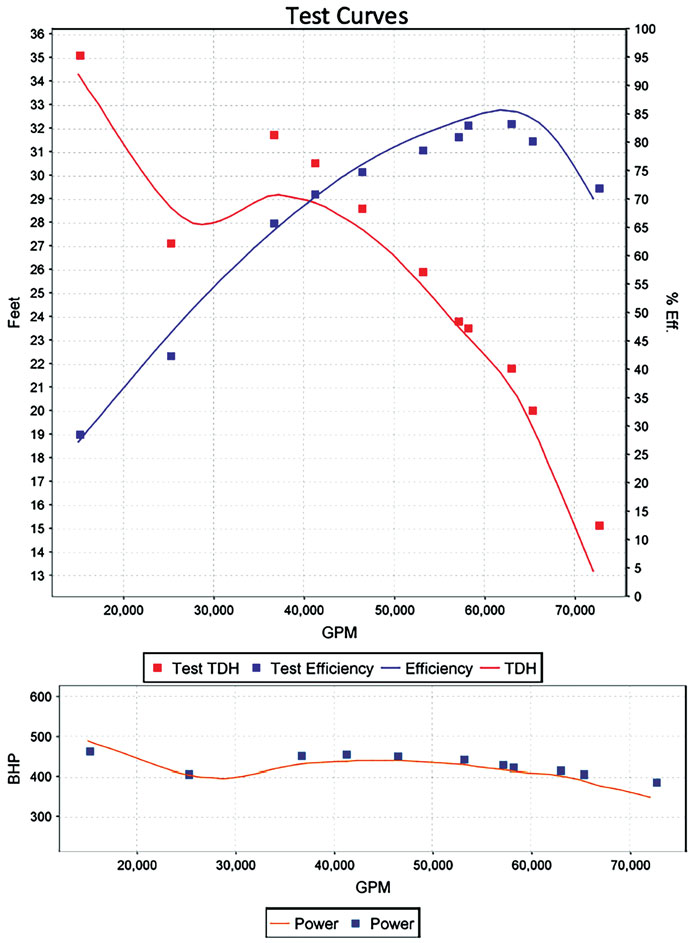

Şekil 2. Bu grafik, dikey tek kademeli bir pompa için ham test eğrilerini gösterir.

❑ Akış ölçüm enstrümantasyonundan önce 10 boru çapı düz, düz boru ve sonra beş boru çapı bulunduğundan emin olun. Bu, akış ölçüm bölümünde tam gelişmiş, tek tip bir hız profili sağlar.

❑ Basınç çıkışlarının, emme/boşaltma flanşlarından iki boru çapından daha yakın olmadığını doğrulayın. Bu, basınç ölçüm bölümünde tam gelişmiş, düzgün bir hız profili sağlar.

Resim 2. Motor ve pompa arasında doğrudan bağlantı kuran bir tork dönüştürücü.

❑ Pompa BHP'sini hesaplama metodolojisinin beklentileri karşıladığını onaylayın. Motor giriş gücü, motor isim plakası verimliliği ile birlikte kullanılıyorsa, testin motorun nominal veya test edilen hızında saf bir elektrik sinyali (hat gücü) ile gerçekleştirildiğinden emin olun. Motora bir değişken frekanslı sürücü (VFD) ile güç verilirse, özellikle farklı hızlarda isim plakası verimliliği artık geçerli değildir. BHP'yi belirlemenin en doğru yöntemi, kalibre edilmiş bir tork dönüştürücü ve takometredir. Piyasada bulunan çoğu tork transdüserleri, motor ve pompa arasında doğrudan eşleşir (bkz. Resim 2). Hem tork hem de dakikadaki devir sayısı (rpm) için kalibre edilmiş veriler vermek üzere tasarlanmıştır.

❑ Kalibre edilmiş bir takometre ile dönüş hızının doğru bir şekilde ölçüldüğünü doğrulayın. Her akış noktası için motorun nominal hızının kullanılması yanlışlıklara neden olacaktır. Motor kayması, yükleme koşulları değiştikçe değişir ve BHP/tork eğrisi boyunca pompanın kapanmasından bitmesine kadar hareket eder.

❑ Kullanılan suyun, özellikle östenitik paslanmaz çelikten yapılmış pompalar için temizlik ve klorür gereksinimlerini karşıladığını doğrulayarak, stres-korozyon çatlama endişelerini ortadan kaldırın.

Bunu, pompa suyla doldurulmadan önce, test tarihinden çok önce yapmak ihtiyatlıdır.

❑ Kaç tane ve hangi akış noktalarının test edileceğini tartışın.Çoğu standart, en az beş test noktası belirtir. Ancak, alıcı, performans eğrisini daha iyi tanımlamak için önemli ölçüde daha fazla puanın test edilmesini seçebilir. Çoğu standart ayrıca iki gerekli test noktasını belirtir. Bir test noktası, garanti akış hızının yüzde -5 ile yüzde 0'ı arasında, diğeri ise garanti akış hızının yüzde 0 ile +5'i arasında alınmalıdır. Kalan test noktaları, çalışma aralığı boyunca veya alıcının talebi üzerine belirli akış hızlarında (kapatma, minimum akış, bitme, vb.) eşit olarak dağıtılabilir.

❑ Teste başlamadan önce tüm potansiyel tehlikeleri tartışmak için bir güvenlik brifingi isteyin. Hidrolik performans kabul testleri, geçici boru sistemleri, özel hareketli yapısal destekler ve yüksek voltajlı/yüksek akımlı elektrik varlığında gerçekleştirilir. Testin güvenli bir şekilde yapıldığından emin olmak için tüm taraflar dikkatli olmalıdır.

Test boyunca

❑ Çalıştırdıktan sonra, gösterge hatlarının havalandırıldığından veya tüm havanın boşaltıldığından emin olun. Hava cepleri veya kabarcıklar önemli ölçüm hatalarına neden olabilir.

Resim 3. İki ayrı test hattı üzerinde bir halka manifoldun temel yerleşimi.

❑ 1. derece test için, basınç göstergelerinin dört basınç dokunuşundan oluşan bir halka manifoldundan okuma aldığından emin olun. Resim 3, Sussex, Wisconsin'deki bir test döngüsünde iki ayrı test hattındaki bir halka manifoldunun temel düzenlemesini göstermektedir. Herhangi bir test noktası almadan önce, akışın, ölçümün doğruluğunu etkileyebilecek girdap veya asimetri içermediği doğrulanmalıdır. Bunu doğrulama prosedürü basittir. Çalıştırdıktan sonra garanti noktasında sabit akış sağlayın. Daha sonra dört basınç vuruşunun her biri, birer birer izole edilmeli ve basınç okuması kaydedilmelidir. Okumalardan biri, ölçümlerin aritmetik ortalamasının yüzde 0,5'inden fazla veya o ölçüm bölümünde hız başının 1 katından fazla değişiyorsa, bir girdap veya asimetri tanımlanmıştır. Test yapılmadan önce girdap veya asimetri düzeltilmelidir.

❑ Açık bir çukurdaki dikey pompa testleri için, su yüzeyinde pompa girişine doğru uzanan girdaplar olmadığını doğrulayın. Bu tür girdaplar, pompa performansını önemli ölçüde etkileyebilir.

❑ Akış ayarındaki her değişiklikten sonra, ölçülen her parametre için dalgalanma genliğinin test edilen standardın sınırları içinde kabul edilebilir olduğundan emin olun. Bu kriter en az 10 saniye süreyle karşılanmalıdır; bununla birlikte, birçok test laboratuvarı, bir veri noktası almadan önce her akış noktasında yaklaşık iki dakikalık daha muhafazakar bir değer kullanacaktır.

Testten Sonra

❑ Ham cihaz verilerini ve test standartlarından veya başka bir güvenilir mühendislik metninden yayınlanmış denklemleri kullanarak toplam dinamik basma yüksekliği (TDH), BHP, pompa verimliliği ve NPSHR dahil tüm hesaplanmış veri noktalarını kontrol edin. Nominal hız ve özgül ağırlık (SG) için düzeltilen veriler de iki kez kontrol edilmelidir. Düzeltmeler, afinite yasaları ve test SG'sinin alan SG'ye oranı kullanılarak elde edilebilir. Bu düzeltmeler önemli olabilir ve gözden kaçırılmamalıdır. Şekil 1 ve 2, dikey tek kademeli bir pompa için ham ve düzeltilmiş test eğrilerini göstermektedir (bkz. sayfa 68). Aralarındaki, özellikle pompalama verimliliğindeki farklılıkları not edin. Testten sonra hesaplanan verileri hızlı bir şekilde kontrol edebilmek için seyahatinizden önce bir Excel elektronik tablosu hazırlayın.

❑ Nihai onaylı test raporuna dahil edilmesi gereken her bir cihazın kalibrasyon sertifikasını gözden geçirin. Enstrümantasyonların hiçbirinin kalibrasyon aralığının dışında olmadığından ve ABD Ticaret Bakanlığı'nın Ulusal Standartlar ve Teknoloji Enstitüsü (NIST) izlenebilir standartlarıyla veya kalite güvencenizin gerekli gördüğü herhangi bir standarda göre kalibre edildiğinden emin olun. Ayrıca, her cihazın belirtilen doğruluğunun, test standardında belirtilen izin verilen maksimum cihaz belirsizliğinden daha az olduğunu doğrulayın.

❑ Düzeltilmiş performans eğrisinin, test standardındaki tolerans değerlerine göre satın alma sözleşmesinin gereksinimlerini karşıladığını onaylayın. Yeniden test gerekmesi durumunda, bu belirlemenin pompayı test standından çıkarmadan önce yapılması önerilir.

Bu kontrol listesi, performans testlerini belirlemek ve bunlara tanıklık etmekle görevli son kullanıcılar için faydalı bir araç olarak hizmet ederken, doğru bir test gerçekleştirme sorumluluğu test laboratuvarına aittir. Yine de, performans testinin ve ilgili standartların üstünkörü bir şekilde anlaşılması, son kullanıcılara tedarik/yenileme sürecine değer sağlarken ekipmanın performansını sağlama yetkisi verir.